El sector de las impresoras 3D personales está en franco crecimiento en todas partes del mundo. Una gran variedad de opciones en el mercado nos puede confundir un poco a la hora de tomar una decisión de compra: tamaños, precios, prestaciones, soporte son algunas de los factores que más se comparan a la hora de escoger. Pero que es lo realmente importante a la hora de escoger? A continuación te resumimos los 7 puntos clave que debes tomar en cuenta a la hora de adquirir tu primera impresora 3D.

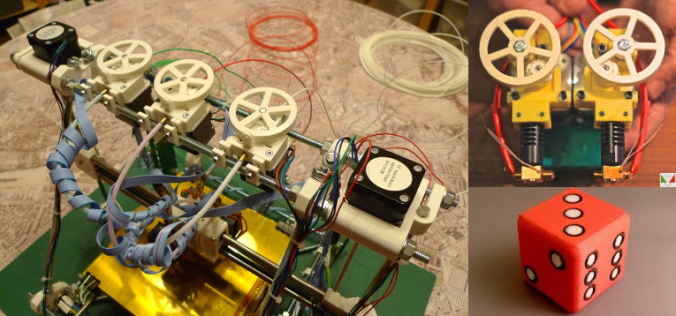

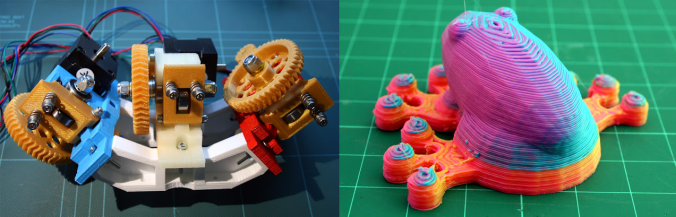

1. Extrusor: La parte caliente del extrusor se llama «hotend» y es la pieza más importante de la impresora. Es allí donde la ingeniería pone todo su empeño para lograr impresiones más confiables y precisas. Los hotends 100% de metal son la tendencia este año 2014. De esta manera se pueden lograr temperaturas muy altas para trabajar materiales como el Policarbonato o el Nylon, además de soportar largos períodos de impresión en PLA o ABS sin la preocupación de estropear las partes internas de Teflón.

Los agujeros de la boquilla de extrusión pueden ir desde 0.25 – 0-5mm. Agujeros más pequeños permiten imprimir detalles más pequeños, pero se incrementan los tiempos de impresión y la dificultad de configuración. Una boquilla de 0.5mm es un buen comienzo.

Un extrusor doble te permitirá crear piezas con material de soporte removible, o piezas bicolor. Es una opción avanzada que incrementa los costos considerablemente pero que seguro valdrá la pena si imprimes muchas piezas con formas curvas, como figuritas, o elementos arquitectónicos.

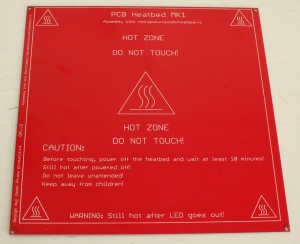

2. Plataforma calefactada: Son obligatorias si se desea mejorar la adherencia de las piezas. La incorporación de este elemento permite la impresión con ABS y mejora la adherencia de otros materiales, pero incrementa los costos de la impresora al requerir una fuente de alimentación de mayor amperaje.

3. Espesor del filamento: Existen dos presentaciones de filamento en el mercado, de 1.75mm y de 3mm. Cada fabricante decide que tipo de filamento se usará con sus máquinas. El filamento de 1.75mm está comenzando a ganar mercado debido a su mejor compatibilidad con boquillas de diámetro pequeño, que permite mejores resoluciones. El de 1.75mm necesita mejores condiciones de fabricación y tiende a ser un poco más costoso que el de 3mm. Sin embargo el filamento de 3mm es muy utilizado aún y va muy bien en boquillas de hasta 0.4mm.

4. Costo del material: La posibilidad de usar bobinas de filamento genérico es sin duda un gran ventaja que nos permite ahorrar en consumibles. Los «cartuchos» propietarios siempre son más costosos pues el fabricante garantiza la calidad y la compatibilidad con sus máquinas. QUizá la mejor combinación puede ser la de poder utilizar ambos. Es cuestión de gustos…y de bolsillos.

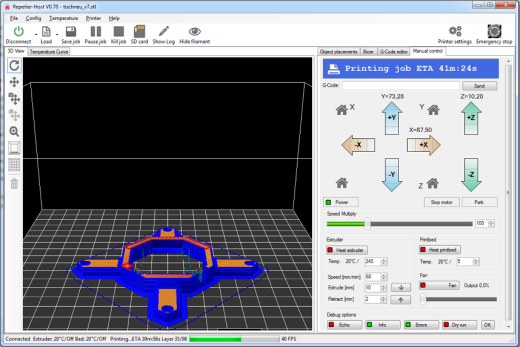

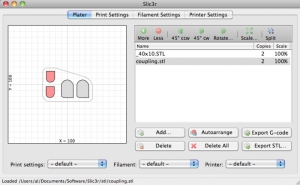

5. Impresión independiente: Pregunta por las características de conectividad de tu impresora. Nadie quiere tener que dejar el portátil conectado durante 8 horas mientras se termina un trabajo de impresión. Lo ideal son las impresoras con paneles de control independientes con capacidad para imprimir desde una memoria USB, tarjeta SD, ó incluso WiFi.

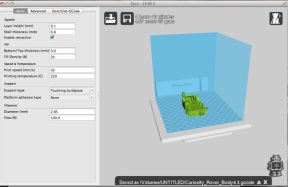

6. Volumen de impresión: Las dimensiones de la bandeja de impresión restringen el tamaño máximo a imprimir…quizá no parezca muy importante al principio, pero a medida que te involucres en el tema desearás unos centímetros más para poder fabricar más piezas a la vez, o piezas más grandes. En general las dimensiones promedio están alrededor de 20x20cm con alturas similares. Si consigues algo mayor que esto, seguro que irás muy bien!

7. Soporte local: Algo que te puede dar tranquilidad es tener asesoría en tu propio idioma y una sede física a la que puedas acudir en caso de tener algún problema técnicos. SI no consigues fabricantes locales de impresoras 3D siempre puedes optar por incluir una garantía sobre desperfectos. También podrías fijarte si la empresa posee una buena plataforma web y/o tiene una nutrida comunidad de usuarios en los foros.

8. Velocidad: La velocidad es relativa y depende de factores como la resolución que se escoja, la rigidez de la estructura, el peso total del cabezal de extrusión, y otros. Muchas empresas publicitan la velocidad como ventaja, pero hay que ser cautos. Unos 50-80mm/seg de velocidad del cabezal de impresión son el promedio actual. Hay empresas que ofrecen hasta 200mm/seg, pero sólo las demostraciones en vivo pueden permitirnos verificar que las resoluciones no se vean muy afectadas.

En general es difícil conseguir todas las ventajas en una sola máquina. Dependerá de tus necesidades y de tu presupuesto. Por supuesto el precio será siempre un factor importante, respecto a esto ten en cuenta que las impresoras importadas deberán pagar los costos de envío y los impuestos de entrada a tu país, que pueden llegar a ser bastante altos.